Jakie są najczęstsze błędy przy zgrzewaniu rur PP i jak ich uniknąć?

Błędy przy zgrzewaniu rur PP

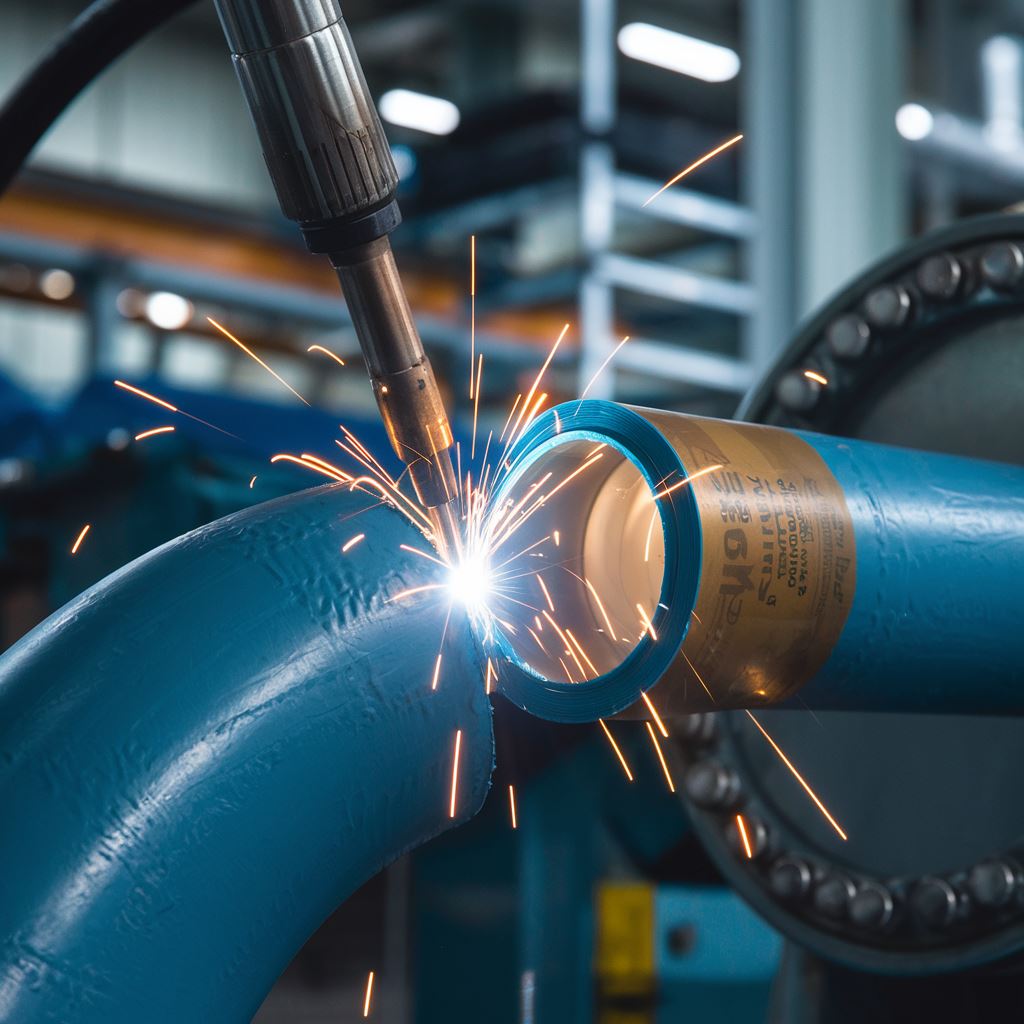

Zgrzewanie rur polipropylenowych (PP) to proces, który wymaga precyzji i znajomości techniki. Niewłaściwie wykonane połączenia mogą prowadzić do poważnych problemów w instalacji, takich jak nieszczelności, zmniejszona wytrzymałość czy nawet całkowita awaria systemu. Wiedza o najczęstszych błędach popełnianych podczas zgrzewania rur PP pozwala uniknąć kosztownych napraw i zapewnić długotrwałe, bezpieczne funkcjonowanie instalacji.

Każde zgrzewanie to połączenie odpowiedniej temperatury, czasu oraz techniki – gdy którykolwiek z tych elementów zawiedzie, jakość całego połączenia staje pod znakiem zapytania. Dotyczy to zarówno amatorów wykonujących prace w swoich domach, jak i profesjonalnych instalatorów pracujących przy dużych projektach.

- Standardowa temperatura zgrzewania to 260°C

- Czas zgrzewania zależy od średnicy rury (od 5 do 50 sekund)

- Zgrzewanie należy wykonywać w temperaturze otoczenia powyżej 5°C

- Prawidłowy zgrzew ma równomierne wybrzuszenia na całym obwodzie

- Połączenie musi wystygnąć minimum 2 minuty przed obciążeniem

Proces zgrzewania rur PP tylko z pozoru wydaje się prosty. W praktyce wymaga on znajomości wielu czynników, które mogą wpłynąć na jakość połączenia. Brudny materiał to jeden z najczęstszych powodów wadliwych zgrzewów – nawet najmniejsze zabrudzenia czy tłuste ślady mogą uniemożliwić prawidłowe spojenie powierzchni. Równie istotne są mokre powierzchnie – woda parująca podczas zgrzewania tworzy mikro-pustki osłabiające strukturę połączenia.

Kolejnym częstym błędem jest nieprawidłowe ustawienie parametrów zgrzewania. Za niska temperatura nie zapewni odpowiedniego stopienia materiału, podczas gdy zbyt wysoka może prowadzić do degradacji polipropylenu i osłabienia jego właściwości mechanicznych. Czas zgrzewania, ściśle związany ze średnicą rury, również wymaga precyzyjnego dobrania – zarówno zbyt krótki jak i zbyt długi mogą skutkować wadliwym połączeniem.

Niewłaściwe użytkowanie zgrzewarki stanowi odrębną kategorię błędów. Obracanie elementów podczas zgrzewania, brak osiowego ustawienia łączonych części czy przedwczesne obciążanie jeszcze ciepłego złącza to tylko niektóre z praktyk obniżających jakość instalacji. Warto pamiętać, że poprawnie wykonany zgrzew powinien mieć równomierne, symetryczne wybrzuszenia materiału wokół całego obwodu kształtki.

Najczęstsze pytania o błędy przy zgrzewaniu rur PP

- Dlaczego mój zgrzew nie jest szczelny? – Najprawdopodobniej przyczyną jest brudny lub mokry materiał. Przed zgrzewaniem zawsze dokładnie oczyść i osusz powierzchnie. Inna możliwa przyczyna to zbyt krótki czas zgrzewania lub nieodpowiednia temperatura zgrzewarki.

- Czy mogę obracać elementy podczas łączenia? – Absolutnie nie. Obracanie powoduje nierównomierne rozprowadzenie stopionego materiału, co znacząco osłabia połączenie i często prowadzi do nieszczelności.

- Jak sprawdzić, czy zgrzewarka ma odpowiednią temperaturę? – Najlepiej używać zgrzewarki z termostatem i wyświetlaczem temperatury. Jeśli nie jest to możliwe, można wykonać próbny zgrzew na niepotrzebnych odcinkach rur i ocenić jakość połączenia.

- Czy faktycznie muszę kalibrować i fazować końce rur? – Tak, szczególnie przy rurach o większych średnicach. Kalibracja zapewnia zachowanie okrągłego przekroju rury, a fazowanie ułatwia wsunięcie rury do kształtki i równomierne ogrzanie materiału.

- Co oznacza zbyt słaba zgrzewarka? – Zgrzewarka o zbyt małej mocy nie osiągnie wymaganej temperatury 260°C lub będzie ją tracić podczas zgrzewania kilku elementów po kolei. Zawsze sprawdzaj, czy moc zgrzewarki jest odpowiednia do średnicy zgrzewanych rur.

- Czy mogę zgrzewać rury w niskiej temperaturze otoczenia? – Zaleca się wykonywanie zgrzewania w temperaturze powyżej 5°C. W niższych temperaturach materiał staje się bardziej kruchy, a proces stygnięcia przebiega zbyt szybko, co wpływa na jakość połączenia.

- Jak długo powinienem studzić zgrzew przed obciążeniem instalacji? – Generalnie przyjmuje się minimum 2 minuty dla małych średnic (do 32 mm) oraz 4-8 minut dla większych średnic. Przedwczesne obciążenie może zdeformować jeszcze plastyczne połączenie.

| Średnica rury (mm) | Czas zgrzewania (s) | Głębokość wsunięcia (mm) | Minimalny czas stygnięcia (min) |

|---|---|---|---|

| 20 | 5 | 14 | 2 |

| 25 | 7 | 15 | 2 |

| 32 | 8 | 16,5 | 4 |

| 40 | 12 | 18 | 4 |

| 50 | 18 | 20 | 4 |

| 63 | 24 | 24 | 6 |

| 75 | 30 | 26 | 8 |

| 90 | 40 | 29 | 8 |

| 110 | 50 | 32,5 | 8 |

ŹRÓDŁO:

- [1]https://epicentra.pl/pl/blog/najczestsze-bledy-przy-zgrzewaniu-rur-pp-i-jak-ich-uniknac-1725623897.html[1]

- [2]https://proterm.sklep.pl/jak-zgrzewac-rury-pp-kompletny-przewodnik,n1182,pl.html[2]

- [3]https://www.instalex.wroc.pl/bledy-zgrzewania-rur-pp-r/[3]

Niewłaściwe przygotowanie materiału – wpływ zabrudzeń i wilgoci na jakość zgrzewu

Dlaczego czystość i suchość rur PP są kluczowe?

Zgrzewanie rur PP to nie tylko kwestia temperatury i czasu, ale przede wszystkim dokładnego przygotowania powierzchni. Nawet jeśli używasz najlepszej zgrzewarki, brud czy wilgoć na końcówkach rur mogą zniweczyć całą pracę. Zabrudzenia – kurz, tłuszcz, resztki materiałów budowlanych – tworzą na powierzchni warstwę, która nie pozwala polipropylenowi prawidłowo się stopić i połączyć. W efekcie powstają mikroszczeliny, przez które instalacja może przeciekać. Wilgoć działa podobnie – podczas zgrzewania zamienia się w parę, tworząc pęcherzyki powietrza i osłabiając strukturę zgrzewu.

Czy zastanawiałeś się, dlaczego niektóre połączenia „puszczają” już po kilku miesiącach? Właśnie przez niedokładne czyszczenie lub niedosuszenie rur przed zgrzewaniem. To jeden z tych drobnych błędów, które mogą kosztować cię sporo nerwów i pieniędzy.

Jak zabrudzenia i wilgoć wpływają na trwałość połączenia?

W praktyce nawet niewielka ilość brudu czy wody na powierzchni rury potrafi całkowicie zmienić charakter zgrzewu. Zamiast jednolitego, mocnego połączenia, otrzymujesz zgrzew z pustkami lub osłabioną strukturą. Woda zamknięta w zgrzewie paruje pod wpływem temperatury, tworząc pęcherze i mikroprzestrzenie. To właśnie w nich z czasem może gromadzić się wilgoć, prowadząc do korozji i degradacji materiału.

Nie chodzi tu tylko o szczelność. Brudne lub mokre powierzchnie sprawiają, że polipropylen nie stapia się równomiernie. W rezultacie zgrzew jest kruchy, podatny na pękanie i odkształcenia. W skrajnych przypadkach cała instalacja może wymagać kosztownej naprawy lub wymiany.

Może Cię zaintrygować:

Ładuję link…

Praktyczne wskazówki: jak przygotować rury przed zgrzewaniem?

Chcesz uniknąć problemów? Przed każdym zgrzewem dokładnie oczyść i osusz końcówki rur oraz kształtek. Używaj do tego miękkiej, niepylącej ściereczki i – jeśli trzeba – specjalistycznych środków odtłuszczających przeznaczonych do rur PP. Nie zostawiaj powierzchni wilgotnych – nawet lekka rosa czy para wodna może popsuć efekt.

- Sprawdź, czy na rurach nie ma kurzu, tłustych plam ani resztek materiałów budowlanych.

- W razie potrzeby użyj alkoholu izopropylowego lub dedykowanego preparatu do czyszczenia rur PP.

- Po czyszczeniu zawsze wytrzyj rury do sucha i pozwól im całkowicie wyschnąć przed zgrzewaniem.

- Unikaj dotykania przygotowanych końcówek gołymi rękami – pot także zostawia tłuste ślady!

To proste czynności, a robią ogromną różnicę. Lepszy zgrzew to mniej reklamacji i spokojna głowa na lata.

Typowe skutki zgrzewania zabrudzonych lub wilgotnych rur

Zgrzew wykonany na brudnym lub mokrym materiale niemal zawsze kończy się problemami. Najczęstsze objawy to drobne przecieki, słyszalne syczenie instalacji, a nawet pęknięcia rur w miejscu połączenia. Czasem skutki pojawiają się od razu, czasem dopiero po kilku tygodniach pracy systemu.

- Przecieki na złączach, które trudno zlokalizować

- Widoczne bąbelki powietrza lub pęcherze w miejscu zgrzewu

- Osłabiona wytrzymałość mechaniczna połączenia

- Przyspieszona degradacja materiału i korozja w mikroprzestrzeniach

Nie ryzykuj – zadbaj o czystość i suchość rur przed każdym zgrzewem. To najprostszy sposób na bezproblemową, szczelną instalację.

Błędy związane z temperaturą i czasem zgrzewania – dlaczego parametry techniczne są kluczowe

Kluczowa rola precyzyjnych parametrów zgrzewania

Jeśli kiedykolwiek zastanawiałeś się, dlaczego niektóre zgrzewy pękają mimo użycia dobrej jakości materiałów, odpowiedź często kryje się w nieprawidłowo dobranych parametrach temperaturowych i czasowych. To właśnie te dwa czynniki decydują o jakości molekularnego połączenia polipropylenu, które stanowi o wytrzymałości całej instalacji. Każda średnica rury wymaga innych, ściśle określonych warunków zgrzewania – to nie jest proces, w którym można działać „na oko”.

Zbyt niska temperatura zgrzewarki sprawia, że materiał nie topi się prawidłowo i nie tworzy homogenicznego połączenia. Z kolei przegrzanie rur prowadzi do degradacji struktury polipropylenu, co skutkuje osłabieniem mechanicznym i skróceniem żywotności instalacji. W praktyce nawet różnica 20-30°C względem optymalnej wartości może znacząco wpłynąć na trwałość zgrzewu.

Najczęstsze błędy związane z temperaturą zgrzewania

Wśród najbardziej rozpowszechnionych problemów związanych z temperaturą zgrzewania należy wymienić:

- Użycie zgrzewarki przed osiągnięciem pełnej temperatury roboczej

- Ignorowanie spadków temperatury przy wykonywaniu kolejnych zgrzewów

- Pracę w zbyt niskiej temperaturze otoczenia, co powoduje szybsze stygnięcie narzędzia

- Nieuwzględnianie różnic w wymaganiach temperaturowych dla różnych typów rur PP

Profesjonalni instalatorzy wiedzą, że kluczem do sukcesu jest cierpliwość – pozwól zgrzewarce nagrzać się do pełnej temperatury 260°C i monitoruj wskazania termostatu. Jakość zgrzewarki ma ogromne znaczenie – tanie urządzenia często nie utrzymują stabilnej temperatury lub ich termostaty pokazują nieprawidłowe wartości, co skutkuje wadliwymi połączeniami.

Precyzja czasowa – niedoceniany aspekt zgrzewania

Równie istotnym parametrem jak temperatura jest precyzyjne odmierzanie czasu zgrzewania. Zbyt krótki czas nie pozwala materiałowi odpowiednio się stopić, nawet przy prawidłowej temperaturze. Z kolei zbyt długie nagrzewanie może prowadzić do przegrzania i deformacji rury, co osłabia połączenie.

Profesjonaliści zalecają korzystanie z timera lub stopera do dokładnego odmierzania czasu zgrzewania, szczególnie przy większych średnicach, gdzie różnica kilku sekund może zdecydować o jakości połączenia. Warto również pamiętać, że czas stygnięcia jest równie ważny jak czas zgrzewania – przedwczesne obciążenie lub poruszenie jeszcze ciepłym połączeniem niemal zawsze skutkuje jego osłabieniem.

Jak weryfikować prawidłowość parametrów technicznych?

Poprawny zgrzew powinien charakteryzować się równomiernym, symetrycznym wybrzuszeniem materiału na całym obwodzie kształtki. Zbyt słabe wybrzuszenie sugeruje niedostateczną temperaturę lub czas, podczas gdy nadmierne i nieregularne wskazuje na przegrzanie.

Dobrą praktyką jest wykonanie próbnego zgrzewu przed przystąpieniem do właściwej pracy, szczególnie przy nowej zgrzewarce lub zmianie warunków otoczenia. Śledź kolor stopionego materiału – powinien być kremowy lub lekko przezroczysty, nigdy brązowy czy przyciemniony, co świadczyłoby o degradacji termicznej polipropylenu. Pamiętaj, że inwestycja w profesjonalną zgrzewarkę z dokładnym termostatem i timerem to nie koszt, ale zabezpieczenie przed potencjalnymi awariami i kosztownymi naprawami.

Problemy z techniką łączenia elementów – obracanie, głębokość wsunięcia i deformacje

Poprawna technika łączenia rur PP to nie tylko kwestia parametrów zgrzewarki, ale również precyzyjnych ruchów i stabilizacji podczas całego procesu. Nawet przy idealnej temperaturze i czyszczeniu, nieprawidłowe manipulowanie elementami może zniweczyć cały wysiłek. Często lekceważone drobne szczegóły techniczne okazują się kluczowe dla trwałości instalacji.

Najczęściej spotykane błędy to obracanie elementów podczas łączenia, nieprawidłowa głębokość wsunięcia oraz niewłaściwa stabilizacja prowadząca do deformacji. Te pozornie niewielkie niedociągnięcia mogą prowadzić do poważnych awarii instalacji w przyszłości.

Obracanie elementów – dlaczego to tak szkodliwe?

Obracanie rury lub kształtki po rozpoczęciu procesu łączenia to jeden z najpoważniejszych błędów technicznych. Gdy materiał jest już plastyczny, obrót powoduje nierównomierne rozprowadzenie stopionego tworzywa, tworząc osłabione miejsca i mikroszczeliny. To trochę jak mieszanie kleju, który już zaczął zasychać – zamiast wzmocnić połączenie, osłabiasz je.

Podczas zgrzewania polipropylenowego zachodzi proces molekularnego wiązania cząsteczek, który wymaga stabilności. Obrót elementów zakłóca ten proces, powodując:

- Niejednolitą strukturę zgrzewu

- Powstawanie naprężeń wewnętrznych w materiale

- Asymetryczny wypływ tworzywa wokół kształtki

- Osłabienie wytrzymałości mechanicznej połączenia

Po wyjęciu elementów z grzałki musisz połączyć je zdecydowanym, pewnym ruchem osiowym – bez żadnego obracania czy regulowania. Jeśli zauważysz, że elementy nie są idealnie dopasowane, lepiej ostudź je i zacznij proces od nowa, niż próbować korygować błąd obracaniem.

Głębokość wsunięcia – klucz do szczelnego połączenia

Zanim przystąpisz do zgrzewania, zaznacz odpowiednią głębokość wsunięcia na rurze. Jest to często pomijany krok, który ma fundamentalne znaczenie dla jakości połączenia. Zbyt płytkie wsunięcie nie zapewni wystarczającej powierzchni zgrzewu, a zbyt głębokie może doprowadzić do zaślepienia przekroju rury.

Prawidłowa głębokość wsunięcia zależy od średnicy rury:

- 20 mm – głębokość wsunięcia około 14 mm

- 25 mm – około 15 mm

- 32 mm – około 16,5 mm

- 40 mm – około 18 mm

Zawsze sprawdzaj zalecenia producenta rur, ponieważ wartości mogą się nieznacznie różnić w zależności od systemu. Kluczowe jest, aby oznaczyć tę głębokość przed rozpoczęciem zgrzewania i konsekwentnie jej przestrzegać.

Deformacje połączeń – przyczyny i skutki

Deformacje połączeń to problem, który może wynikać zarówno z błędów podczas procesu zgrzewania, jak i z nieprawidłowego obchodzenia się z połączeniem zanim całkowicie wystygnie. Zgrzew powinien stygnąć w stabilnej pozycji – bez obciążeń, naprężeń czy manipulacji.

Najczęstsze przyczyny deformacji to:

- Przedwczesne obciążenie jeszcze ciepłego połączenia

- Zbyt mocne dociskanie elementów podczas zgrzewania

- Niewspółosiowość łączonych elementów

- Nierównomierne nagrzanie końcówek rury i kształtki

Poprawnie wykonany zgrzew powinien mieć równomierny, symetryczny wypływ materiału wokół całego obwodu kształtki. Jest to wizualny wskaźnik jakości połączenia, na który zawsze warto zwrócić uwagę. Aby uniknąć deformacji, używaj uchwytów stabilizujących, szczególnie przy łączeniu rur o większych średnicach.

Zgrzewanie rur PP w trudnych warunkach – wyzwania niskiej temperatury otoczenia i ograniczonej przestrzeni

Czy zastanawiałeś się, dlaczego niektóre zgrzewy wykonane zimą lub w ciasnych zakamarkach instalacji okazują się wadliwe? Nawet doświadczeni instalatorzy mają problemy z prawidłowym łączeniem rur PP w niesprzyjających warunkach. Niska temperatura i ograniczona przestrzeń to dwa główne czynniki, które potrafią znacząco utrudnić proces zgrzewania i wpłynąć na jakość połączeń.

Polipropylen jest materiałem szczególnie wrażliwym na temperaturę otoczenia, co bezpośrednio przekłada się na proces łączenia elementów. Gdy temperatura spada poniżej 5°C, materiał szybciej się ochładza, co może prowadzić do niedostatecznego stopienia się łączonych powierzchni, nawet przy zachowaniu standardowych parametrów zgrzewania.

Wpływ niskiej temperatury na proces zgrzewania

W chłodnych warunkach proces zgrzewania wymaga modyfikacji standardowych parametrów. Przy temperaturze otoczenia poniżej 5°C warto zwiększyć temperaturę zgrzewarki o 5-10°C powyżej standardowej wartości 260°C. Pozwoli to skompensować szybsze wychładzanie materiału i zapewnić prawidłowe stopienie powierzchni.

Oprócz podwyższenia temperatury, należy także nieco wydłużyć czas nagrzewania:

- Rurę i kształtkę trzymaj na grzałce o 2-3 sekundy dłużej niż zazwyczaj

- Wydłuż czas stygnięcia połączenia o 30-50% względem standardowego

- Staraj się osłonić miejsce pracy przed bezpośrednim wpływem zimnego powietrza

- Przechowuj materiały w ciepłym pomieszczeniu przed instalacją

Zbyt szybkie schładzanie zgrzewu może prowadzić do powstawania naprężeń wewnętrznych, które z czasem osłabią połączenie lub doprowadzą do jego rozszczelnienia.

Rozwiązania do pracy w ograniczonej przestrzeni

Zgrzewanie w wąskich kanałach, szachtach instalacyjnych czy między ścianami wymaga specjalnego podejścia i narzędzi. Zgrzewarki z wymiennymi głowicami kątowymi to podstawowe wyposażenie każdego instalatora mierzącego się z trudno dostępnymi miejscami.

Gdy standardowa technika zgrzewania jest niemożliwa do zastosowania, warto rozważyć alternatywne metody:

- Zgrzewanie elektrooporowe – idealne w ciasnych przestrzeniach

- Złączki elastyczne – tam, gdzie nie ma możliwości operowania zgrzewarką

- Mini-zgrzewarki mufowe – kompaktowe rozwiązanie do wąskich przestrzeni

Kluczem do sukcesu jest odpowiednie przygotowanie – przed przystąpieniem do pracy warto dokładnie zaplanować kolejność łączenia elementów, uwzględniając ograniczenia przestrzenne i dostępność poszczególnych fragmentów instalacji.

Najczęstsze błędy przy pracy w trudnych warunkach

Praca w niesprzyjających okolicznościach zwiększa ryzyko popełnienia błędów, które mogą prowadzić do awarii całego systemu. Zbyt pośpieszne łączenie elementów to najczęstszy grzech instalatorów zmagających się z zimnem czy ciasną przestrzenią.

Typowe problemy występujące w trudnych warunkach to:

- Niedostateczne nagrzanie materiału spowodowane niską temperaturą otoczenia

- Niewidoczne zanieczyszczenia trudne do usunięcia w ograniczonej przestrzeni

- Niewystarczająca stabilizacja połączenia podczas stygnięcia

- Próby „naprawiania” błędnych zgrzewów zamiast ich wymiany

Pamiętaj, że w trudnych warunkach warto poświęcić więcej czasu na przygotowanie i wykonanie każdego połączenia. Pozornie drobne ustępstwa wobec reguł zgrzewania mogą w efekcie prowadzić do kosztownych awarii całej instalacji.

Zgrzewanie rur PP to precyzyjna sztuka, która wymaga jeszcze większej uwagi w trudnych warunkach. Pamiętaj, że każdy etap – od właściwego przygotowania materiału, przez dobór odpowiednich parametrów, po technikę łączenia – musi być dostosowany do panujących warunków. Nie ma miejsca na kompromisy w kwestii jakości, nawet gdy temperatura spada poniżej zera lub pracujesz w przestrzeni, gdzie ledwo mieści się ręka. Stosując się do powyższych wskazówek, nawet w najtrudniejszych warunkach wykonasz instalację, która przetrwa próbę czasu.

Nazywam się Justyna Lewicka, budownictwo, remonty i dekoracja wnętrz to nie tylko moja praca – to sposób na życie. Na lewickajustyna.pl znajdziesz miejsce, gdzie dzielę się swoją wiedzą, doświadczeniem oraz niegasnącą pasją do tworzenia pięknych i funkcjonalnych przestrzeni. Zapraszam do lektury i do wspólnego odkrywania nieskończonych możliwości, jakie daje majsterkowanie. [email protected]