Z czego składa się kostka brukowa? Poznaj wszystkie komponenty i ich rolę

- Cement – podstawowy składnik zapewniający trwałość i wytrzymałość

- Kruszywa – różne rodzaje piasku, żwiru i innych granulatów

- Woda – niezbędna do prawidłowego procesu wiązania betonu

- Dodatki uszlachetniające – poprawiające parametry techniczne

- Barwniki – nadające kostce określony kolor

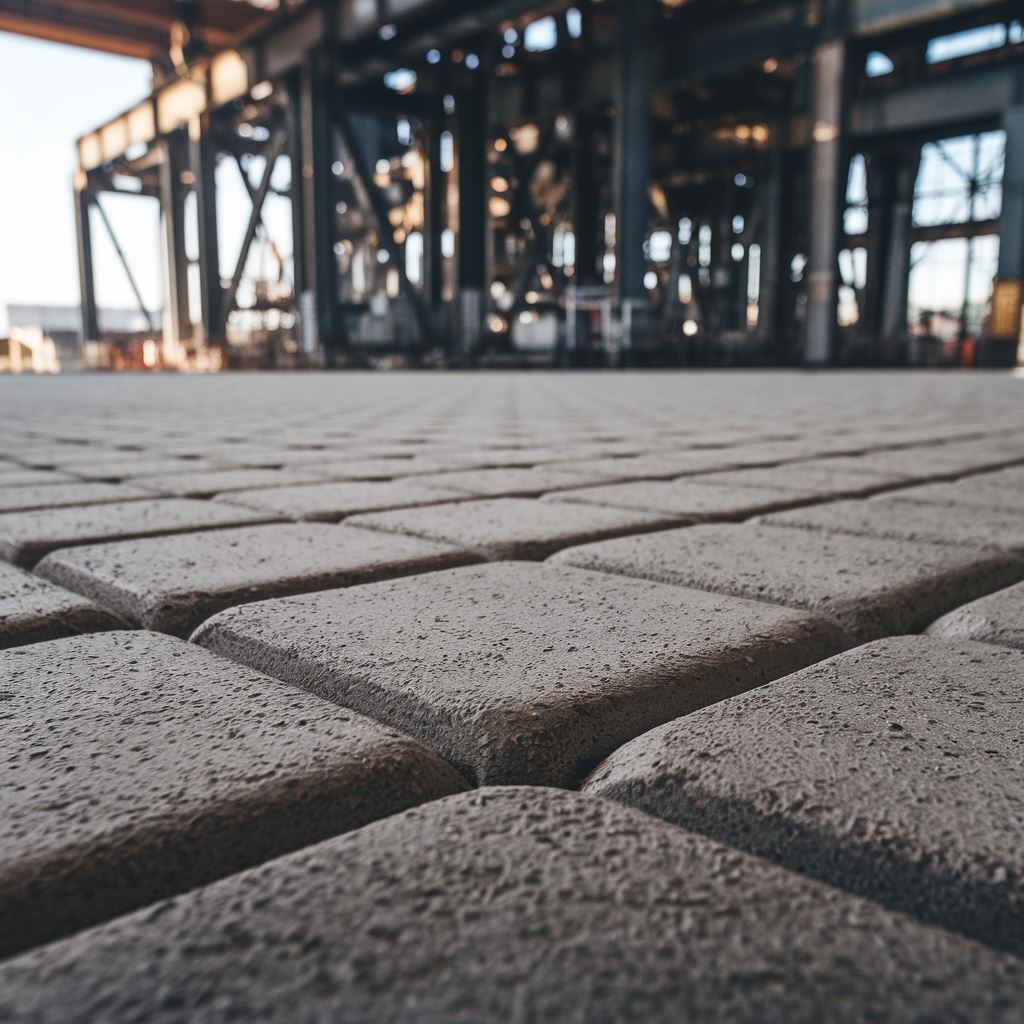

Kostka brukowa to jeden z najpopularniejszych materiałów wykończeniowych stosowanych w przestrzeni zewnętrznej. Produkcja wysokiej jakości kostki brukowej opiera się na starannym doborze składników, które bezpośrednio wpływają na jej trwałość, wytrzymałość oraz walory estetyczne. Podstawowym budulcem kostki brukowej jest beton, który powstaje z połączenia kilku kluczowych komponentów.

Najważniejszym składnikiem kostki brukowej jest cement, który stanowi spoiwo zapewniające odpowiednią wytrzymałość gotowego produktu. Do produkcji najczęściej wykorzystuje się cement portlandzki o wysokich parametrach jakościowych. Jakość cementu ma bezpośredni wpływ na ostateczną wytrzymałość kostki oraz jej odporność na warunki atmosferyczne. Równie istotnym składnikiem są kruszywa, które mogą mieć różną frakcję i pochodzenie. Najczęściej stosuje się piasek, żwir, tłuczeń lub pospółkę, które nadają kostce odpowiednią strukturę i wytrzymałość mechaniczną.

Kolejnym niezbędnym składnikiem jest woda, która inicjuje proces wiązania cementu i prowadzi do powstania trwałej struktury betonu. Woda stosowana do produkcji musi być czysta, pozbawiona zanieczyszczeń, które mogłyby negatywnie wpłynąć na parametry gotowego wyrobu. Warto podkreślić, że jakość wody jest na tyle istotna, że producenci często korzystają z wody o parametrach zbliżonych do wody pitnej. W procesie produkcji kostki brukowej istotną rolę odgrywają również dodatki uszlachetniające, które poprawiają właściwości mieszanki betonowej oraz parametry techniczne gotowego produktu.

Do najczęściej stosowanych dodatków należą plastyfikatory, które poprawiają urabialność mieszanki, a także środki hydrofobowe zwiększające odporność kostki na wchłanianie wody. W niektórych przypadkach stosuje się także włókna zbrojeniowe, które dodatkowo wzmacniają strukturę kostki i zapobiegają powstawaniu mikropęknięć.

Barwniki i pigmenty w kostce brukowej

Barwniki i pigmenty to składniki, które nadają kostce brukowej określony kolor i wpływają na jej walory estetyczne. Najczęściej stosuje się pigmenty nieorganiczne na bazie tlenków metali, które charakteryzują się wysoką odpornością na działanie promieni UV oraz czynników atmosferycznych. Dzięki zastosowaniu wysokiej jakości barwników kostka brukowa zachowuje swój kolor przez wiele lat użytkowania, nawet w trudnych warunkach atmosferycznych. Proces barwienia może odbywać się poprzez dodanie pigmentów do całej masy betonowej lub tylko do warstwy wierzchniej, co ma wpływ na intensywność koloru oraz koszty produkcji.

Podczas produkcji kostki brukowej niezwykle istotne są proporcje poszczególnych składników, które muszą być precyzyjnie dobrane, aby uzyskać wyrób o odpowiednich parametrach technicznych. Standardowo stosuje się proporcję cementu do piasku wynoszącą 1:4 lub 1:5, co oznacza jedno wiaderko cementu na cztery lub pięć wiaderek piasku. Na każdy metr kwadratowy kostki brukowej potrzeba około 15 kg cementu przy grubości podsypki 5 cm. Dokładne proporcje zależą jednak od przeznaczenia kostki oraz wymaganych parametrów technicznych.

Warto zwrócić uwagę, że składniki kostki brukowej bezpośrednio wpływają na jej trwałość i odporność na różne czynniki zewnętrzne. Odpowiednio dobrane proporcje cementu, kruszyw i dodatków uszlachetniających decydują o wytrzymałości kostki na ściskanie, odporności na ścieranie oraz mrozoodporności. Producenci kostki brukowej stawiają na wysoką jakość surowców, aby zapewnić swoim wyrobom długą żywotność i estetyczny wygląd przez wiele lat użytkowania. W zależności od przeznaczenia kostki brukowej, stosuje się różne receptury mieszanki betonowej, które uwzględniają specyficzne wymagania dla danego typu nawierzchni.

Proces produkcji kostki brukowej obejmuje kilka kluczowych etapów, w tym mieszanie składników, formowanie w specjalnych formach, wibrowanie dla usunięcia pęcherzyków powietrza oraz dojrzewanie betonu. Każdy z tych etapów ma bezpośredni wpływ na jakość gotowego wyrobu. Nowoczesne technologie produkcji umożliwiają uzyskanie kostki brukowej o różnorodnych kształtach, kolorach i fakturach, co sprawia, że jest ona uniwersalnym materiałem wykończeniowym stosowanym zarówno w przestrzeni publicznej, jak i prywatnej.

Najczęściej zadawane pytania

- Jaka jest standardowa proporcja cementu do piasku w kostce brukowej? Standardowo stosuje się proporcję 1:4 lub 1:5, co oznacza jedno wiaderko cementu na cztery lub pięć wiaderek piasku.

- Czy każda kostka brukowa zawiera barwniki? Nie, kostka brukowa może być produkowana bez dodatku barwników, wówczas ma naturalny szary kolor betonu. Barwniki dodaje się w celu uzyskania określonego koloru.

- Ile cementu potrzeba na metr kwadratowy kostki brukowej? Na każdy metr kwadratowy kostki brukowej potrzeba około 15 kg cementu przy grubości podsypki 5 cm.

- Jaki rodzaj cementu jest najlepszy do produkcji kostki brukowej? Najczęściej stosuje się cement portlandzki o wysokich parametrach jakościowych, który zapewnia odpowiednią wytrzymałość i trwałość gotowego wyrobu.

- Jakie dodatki uszlachetniające stosuje się w produkcji kostki brukowej? Najczęściej stosuje się plastyfikatory, środki hydrofobowe oraz włókna zbrojeniowe, które poprawiają parametry techniczne kostki.

| Składnik | Funkcja | Proporcje |

|---|---|---|

| Cement | Spoiwo, zapewnia wytrzymałość | 1 część (ok. 15 kg/m²) |

| Piasek/Kruszywo | Struktura, stabilność | 4-5 części |

| Woda | Inicjuje wiązanie cementu | 0,4-0,5 części cementu |

| Barwniki | Nadają kolor | 3-5% masy cementu |

| Plastyfikatory | Poprawiają urabialność | 0,2-0,5% masy cementu |

ŹRÓDŁO:

- [1]https://kadax.pl/blog/jak-zrobic-kostke-brukowa-i-jak-samemu-ja-ulozyc[1]

- [2]https://gajwer.pl/ile-cementu-pod-kostke-brukowa-kluczowe-informacje-na-temat-ilosci[2]

- [3]https://pozbruk.pl/wp-content/uploads/2018/03/KOSTKA_TECH_BOOK_070115light-1.pdf[3]

Podstawowe składniki kostki brukowej – cement, kruszywo i woda

Kostka brukowa, choć na pozór wydaje się prostym elementem, wymaga odpowiedniego doboru składników, aby spełniała swoje funkcje przez długie lata. Trzy podstawowe składniki to cement, kruszywo oraz woda, które w odpowiednich proporcjach tworzą wytrzymały materiał budowlany.

Cement – spoiwo zapewniające trwałość

Cement stanowi najważniejszy składnik spoiwa w kostce brukowej, nadając jej wytrzymałość i odporność na warunki atmosferyczne. Najczęściej stosuje się cement portlandzki CEM I 32,5 R, który charakteryzuje się optymalnym czasem wiązania i dużą wytrzymałością. W zależności od przeznaczenia kostki, można również wykorzystać cementy żużlowe (CEM III), które lepiej sprawdzają się w trudniejszych warunkach eksploatacji.

Warto wiedzieć, że wybór odpowiedniego cementu wpływa nie tylko na trwałość, ale również na estetykę gotowego wyrobu. Jakość cementu przekłada się bezpośrednio na jednolitość koloru i struktury powierzchni kostki brukowej.

Warto sięgnąć po:

Ładuję link…

Kruszywo – wypełniacz nadający strukturę

Kruszywo pełni rolę wypełniacza w mieszance betonowej i ma znaczący wpływ na właściwości gotowej kostki. W produkcji wykorzystuje się:

- Piasek rzeczny o zróżnicowanej wielkości ziaren

- Żwir lub grys (frakcje od 2 do 20 mm)

- Kruszywo łamane (np. z granitu czy bazaltu)

- Pył kamienny jako dodatek uzupełniający

Odpowiedni dobór frakcji kruszywa jest kluczowy dla uzyskania kostki o pożądanych parametrach. Zbyt jednolite kruszywo może prowadzić do zwiększonej porowatości, a tym samym mniejszej odporności na warunki atmosferyczne. Idealna mieszanka zawiera zarówno drobne, jak i grubsze frakcje, które wzajemnie się uzupełniają, tworząc zwartą strukturę.

Woda – aktywator procesu wiązania

Choć często niedoceniana, woda jest niezbędnym składnikiem w produkcji kostki brukowej. Jej zadaniem jest aktywowanie reakcji chemicznych prowadzących do związania cementu. Do produkcji należy używać wyłącznie czystej wody, najlepiej o jakości zbliżonej do wody pitnej.

Kluczową kwestią jest zachowanie odpowiednich proporcji wody do cementu. Zbyt duża ilość wody znacząco obniża wytrzymałość betonu, podczas gdy zbyt mała może utrudnić odpowiednie uformowanie kostki. W profesjonalnej produkcji stosuje się zwykle proporcje woda-cement wynoszące około 0,4-0,5, co oznacza 4-5 litrów wody na 10 kg cementu.

Dodatki i domieszki uszlachetniające w produkcji kostki brukowej

W nowoczesnej produkcji kostki brukowej kluczową rolę odgrywają specjalistyczne dodatki i domieszki uszlachetniające. Substancje te, dodawane w precyzyjnie określonych proporcjach, radykalnie zmieniają właściwości betonu, z którego wytwarzana jest kostka. Choć stanowią niewielki procent składu mieszanki, to właśnie one decydują o parametrach technicznych i estetycznych gotowego produktu.

Producenci kostki brukowej nieustannie poszukują innowacyjnych rozwiązań, które pozwolą uzyskać wyroby o coraz lepszych właściwościach użytkowych przy jednoczesnej optymalizacji kosztów produkcji.

Rodzaje domieszek w technologii betonu wibroprasowanego

Plastyfikatory i superplastyfikatory to jedne z najważniejszych dodatków stosowanych w produkcji kostki brukowej. Redukują one ilość wody zarobowej nawet o 18%, jednocześnie zachowując odpowiednią urabialność mieszanki. Dzięki temu gotowy wyrób zyskuje znacznie wyższą wytrzymałość na ściskanie i zginanie, nawet o 30% w porównaniu z betonem bez domieszek.

Równie istotne są domieszki napowietrzające, które tworzą w strukturze betonu mikroskopijne pęcherzyki powietrza. Przerywają one system porów kapilarnych, co znacząco zwiększa mrozoodporność – kluczowy parametr dla wyrobów eksploatowanych w zmiennych warunkach atmosferycznych. Prawidłowo napowietrzony beton powinien zawierać od 4% do 6% powietrza.

W produkcji kostki brukowej wykorzystuje się następujące grupy domieszek:

- Plastyfikatory typu F-2 – uplastyczniające mieszankę i zmniejszające ilość wody zarobowej

- Domieszki napowietrzające – zwiększające odporność na mróz i cykle zamrażania-rozmrażania

- Pigmenty i barwniki odporne na UV – nadające trwały kolor

- Superplastyfikatory – zwiększające wytrzymałość i redukujące ilość cementu

- Dodatki hydrofobowe – zmniejszające nasiąkliwość i chroniące przed wykwitami

Wpływ domieszek na parametry kostki brukowej

Odpowiednio dobrane domieszki pozwalają uzyskać kostkę brukową o znacznie lepszych parametrach technicznych. Nowoczesne superplastyfikatory mogą zmniejszyć zużycie cementu nawet o 10%, co przekłada się na niższe koszty produkcji przy zachowaniu wymaganych norm wytrzymałościowych. Co ciekawe, niektóre domieszki potrafią jednocześnie przyspieszyć wiązanie betonu, co skraca cykl produkcyjny i zwiększa wydajność linii technologicznej.

Szczególnie ważne są także dodatki poprawiające estetykę kostki brukowej. Wysokiej jakości pigmenty zapewniają równomierne rozprowadzenie barwnika w warstwie wierzchniej, co jest kluczowe przy produkcji kostek w kolorach melanżowych. Specjalne domieszki hydrofobowe chronią przed powstawaniem wykwitów wapiennych – białych nalotów, które są częstym problemem w przypadku wyrobów betonowych.

Nowoczesne rozwiązania w domieszkach do kostki brukowej

W ostatnich latach na rynku pojawiły się zaawansowane domieszki wielofunkcyjne, które łączą w sobie kilka właściwości. Przykładem są dodatki typu Solid & Shine, które nie tylko zwiększają wytrzymałość betonu, ale również nadają powierzchni kostki delikatny połysk bez konieczności stosowania dodatkowych powłok lakierniczych.

Warto również wspomnieć o domieszkach zwiększających odporność na ścieranie i plamy. Te innowacyjne dodatki tworzą niewidoczną barierę ochronną, która zabezpiecza kostkę przed wnikaniem zanieczyszczeń i ułatwia jej czyszczenie. Jest to szczególnie doceniane przez użytkowników w miejscach narażonych na intensywną eksploatację, takich jak podjazdy czy miejsca parkingowe.

Proporcje składników i ich wpływ na właściwości kostki brukowej

Odpowiedni dobór proporcji składników to fundament produkcji wysokiej jakości kostki brukowej. Proporcje cementu, piasku, kruszywa i wody bezpośrednio przekładają się na trwałość, wytrzymałość i estetykę finalnego produktu. Czy zastanawiałeś się kiedyś, dlaczego niektóre kostki brukowe służą latami, a inne kruszą się po pierwszej zimie? Odpowiedź leży właśnie w proporcjach składników.

Właściwe proporcje to nie tylko kwestia wytrzymałości, ale także odporności na warunki atmosferyczne, mrozoodporności oraz estetyki gotowego produktu.

Standardowe proporcje składników kostki brukowej

W produkcji kostki brukowej stosuje się kilka powszechnie uznanych proporcji mieszanki betonowej. Najczęściej spotykane to 1:2:3, 1:3:3 oraz 1:2:4 (cement:piasek:kruszywo). Wybór konkretnej proporcji zależy od przeznaczenia i oczekiwanej wytrzymałości kostki.

Dla kostki o standardowej wytrzymałości (około 3000 PSI) stosuje się proporcję 1:3:3, co przekłada się na następujące ilości składników dla 1 m³ betonu:

- Cement: około 234 kg

- Piasek: około 707 kg

- Kruszywo: około 725 kg

- Woda: 130-135 litrów (stosunek wodno-cementowy około 0,29-0,32)

Wpływ zawartości cementu na trwałość kostki

Zawartość cementu jest kluczowym czynnikiem wpływającym na wytrzymałość i mrozoodporność kostki brukowej. Badania pokazują, że kostki z zawartością cementu poniżej 400 kg/m³ wykazują znaczną przepuszczalność i niską odporność na cykle zamrażania-rozmrażania.

Optymalna zawartość cementu to około 600-664 kg/m³ – przy takiej ilości kostka wykazuje minimalną skalę powierzchniową po 180-200 cyklach zamrażania-rozmrażania. Dalsze zwiększanie zawartości cementu nie przynosi już znaczącej poprawy właściwości, a może prowadzić do zwiększonego skurczu i pękania.

Znaczenie stosunku wodno-cementowego

Jednym z najważniejszych parametrów wpływających na jakość kostki brukowej jest stosunek wodno-cementowy (w/c). Niższy współczynnik w/c (około 0,29-0,35) zapewnia większą wytrzymałość, mniejszą przepuszczalność i lepszą mrozoodporność.

Zbyt duża ilość wody w mieszance obniża wytrzymałość kostki – pamiętaj, że im mniej wody użyjesz w mieszance (zachowując odpowiednią urabialność), tym mocniejsza będzie twoja kostka. Właściwy stosunek w/c zapewnia nie tylko wysoką wytrzymałość, ale również minimalizuje zjawisko wykwitów wapiennych, które obniżają estetykę kostki.

Domieszki modyfikujące właściwości kostki brukowej

Nowoczesna produkcja kostki brukowej rzadko opiera się wyłącznie na podstawowych składnikach. Domieszki chemiczne mogą znacząco poprawić właściwości betonu bez zwiększania zawartości cementu:

- Plastyfikatory i superplastyfikatory – zmniejszają ilość wody o 5-40%, poprawiając wytrzymałość i trwałość

- Domieszki napowietrzające – tworzą mikroskopijne pęcherzyki powietrza zwiększające mrozoodporność

- Barwniki – zapewniają trwałe i jednolite zabarwienie kostki

- Domieszki przyspieszające wiązanie – skracają czas produkcji i przyspieszają uzyskiwanie wytrzymałości

Właściwie dobrane domieszki pozwalają uzyskać kostkę brukową o lepszych parametrach bez konieczności zwiększania zawartości cementu, co ma również pozytywny wpływ na środowisko i koszty produkcji.

Różnice w składzie kostki przemysłowej i szlachetnej

Kostka brukowa przemysłowa i szlachetna różnią się nie tylko wyglądem, ale przede wszystkim składem i procesem produkcji. Podstawowa różnica tkwi w doborze surowców oraz strukturze warstw. Zrozumienie tych różnic pomaga w świadomym wyborze odpowiedniego materiału do konkretnych zastosowań.

Kostka przemysłowa charakteryzuje się jednolitym składem na całej swojej objętości. Produkowana jest z podstawowych składników betonu:

- cementu (zwykle CEM I lub CEM II)

- standardowych kruszyw (piasek, żwir)

- wody

- prostych barwników (najczęściej w odcieniach szarości i czerwieni)

Skład kostki szlachetnej

W przypadku kostki szlachetnej, struktura jest zazwyczaj dwuwarstwowa. Warstwa konstrukcyjna (spodnia) wykonana jest z betonu o standardowym składzie, natomiast warstwa licowa (wierzchnia) zawiera starannie dobrane kruszywa szlachetne.

W warstwie licowej wykorzystuje się wysokiej jakości materiały takie jak:

- grys bazaltowy

- kruszywo marmurowe

- szlachetne kruszywa naturalne o zróżnicowanej kolorystyce

- specjalistyczne barwniki odporne na promieniowanie UV

Wpływ składu na właściwości

Różnice w składzie przekładają się bezpośrednio na właściwości użytkowe i estetyczne obu rodzajów kostki. Kostka szlachetna dzięki specjalnym kruszywom i dodatkom osiąga lepsze parametry wizualne, często wyższą mrozoodporność i odporność na ścieranie.

Warto zauważyć, że w produkcji kostki szlachetnej stosuje się również zaawansowane domieszki chemiczne, które poprawiają jej strukturę wewnętrzną. Dzięki odpowiednio dobranym dodatkom kostka szlachetna osiąga wyższą szczelność i mniejszą nasiąkliwość, co bezpośrednio wpływa na jej trwałość w trudnych warunkach atmosferycznych.

Podsumowując, wybór między kostką przemysłową a szlachetną powinien być podyktowany nie tylko względami estetycznymi, ale również znajomością różnic w ich składzie i właściwościach. Kostka przemysłowa, choć prostsza w produkcji, sprawdza się doskonale w miejscach o dużym natężeniu ruchu, podczas gdy kostka szlachetna, dzięki swojemu unikalnemu składowi, stanowi idealny wybór tam, gdzie liczy się przede wszystkim estetyka i prestiż.

Nazywam się Justyna Lewicka, budownictwo, remonty i dekoracja wnętrz to nie tylko moja praca – to sposób na życie. Na lewickajustyna.pl znajdziesz miejsce, gdzie dzielę się swoją wiedzą, doświadczeniem oraz niegasnącą pasją do tworzenia pięknych i funkcjonalnych przestrzeni. Zapraszam do lektury i do wspólnego odkrywania nieskończonych możliwości, jakie daje majsterkowanie. [email protected]